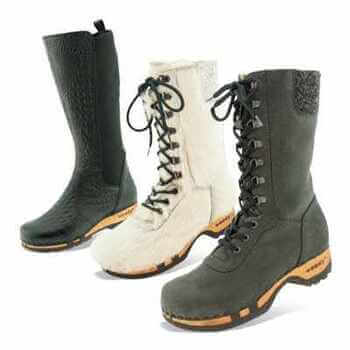

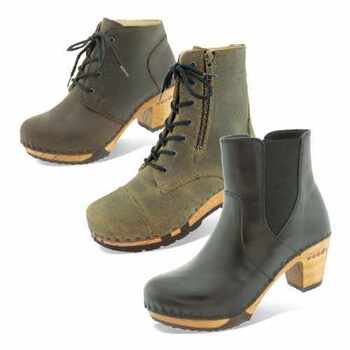

woody Manufaktur - handgefertigte, Holzschuhe aus Österreich

TRADITIONELLE SCHUHMANUFAKTUR SEIT 1922

Seit 1922, werden unsere Schuhe in Sittersdorf/Kärnten mit Liebe produziert. Handgefertigte Holzschuhe vereinen Handwerk, Qualität und Leidenschaft. Es gibt keine Fließbänder, keine CNC-Maschinen und keine Roboter. Die Palette reicht von der leichten Sandale bis hin zum Winterstiefel. Rund 40 Mitarbeiter, lassen mit Ihrer gewissenhaften und genauen Arbeit, unsere hochwertigen Holzschuhe entstehen. Die biegsamen Holzfußbettsohlen (Einfach-, Zweifach-, Dreifach-Biegezone) begeistern zufriedene Kunden auf der ganzen Welt. Gesundes besseres Gehen und der hohe Tragekomfot, sind nur zwei der vielen Grunde, die für einen woody Schuh sprechen.

➤ Im Manufaktur-Outlet vorort

bis zu 30% Rabatt

➤ Online: Gratis Versand AT und DE

➤ Online: Versand in 2-4 Werktage

➤ 96% zufriedene Kunden

➤ über 1.000.000 zufriedene KundInnen

➤ nur bei uns das gesamte woody Sortiment

➤ top Qualität, handgemacht

➤ flexible, biegsame Holzsohle

➤ woody® Schuhe seit 1922 – Made in Austria